MTMS, aux Pennes Mirabeau (13) répare vos machines tournantes en PACA et ailleurs...

Choix et caractérisation du vernis d’imprégnation pour bobinage électrique : Détermination des principales caractéristiques : propriétés physicochimiques, propriétés de mise en ouvre. Caractérisation-Expertise, Aspects Ecologiques (COV, …)

Étude cinétique, dynamique du cycle de polymérisation en fonction de la température et de la vitesse de chauffe du vernis d’imprégnation : Diagramme Temps-Température-Transformation.

Modélisation de la polymérisation, Optimisation.

Techniques de réalisation Expérimentale : Essais expérimentaux : Imprégnation – Polymérisation, Eprouvettes (bobines, barres de stator)

Vieillissement sous l’effet du champ électrique

Tenue aux contraintes thermiques, Vieillissement combiné température tension. (vieillissement électro-thermique) : Applications hautes températures.

Vieillissement sous l’effet de l’environnement, milieu gazeux, marine, huiles, … : Applications Submersibles.

Solutions d’amélioration VIP / Caractérisation-Expertise : Nouvelles Solutions pour Applications Stratégiques.

Les processus industriels constituent une part importante de la consommation énergétique des pays développés. Au sein de l’industrie, les moteurs électriques représentent environ deux tiers de l’énergie électrique consommée.

Chaque année, environ 30 millions de moteurs électriques nouveaux, de toutes tailles, sont vendus dans le monde; le nombre total de moteurs actuellement en service dans l'industrie, les infrastructures et les grands bâtiments est voisin de 300 millions (Congrès International sur l’Analyse du Cycle de Vie, Lille, Novembre 2011).

L’imprégnation et polymérisation de bobinages des moteurs électriques est une procédure vitale dans la conception ou la maintenance de tel appareillage.

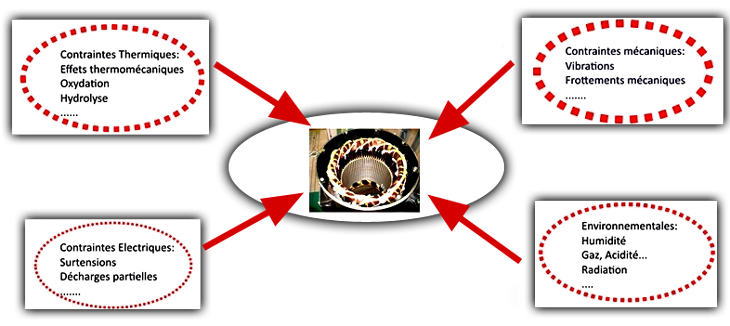

Les conditions de sollicitation des moteurs électriques ainsi que les exigences environnementales sont de plus en plus contraignantes pour leur conception et leur maintenance.

Les travaux de recherche et de développement de ce projet concerne l’étude et le choix d’un vernis d’imprégnation-polymérisation qui répond aux exigences environnementales et assurant une protection améliorée de l’isolement des bobinages électriques face aux différentes contraintes d’ordre mécaniques (vibration, force centrifuge, …), thermiques, chimiques (Vapeurs corrosives, huiles, …) ou électriques (court-circuit, décharge partielle,…) pour des applications stratégiques (Nucléaire, Submersible, Haute Température, …)

Pour un fonctionnement durable d’un moteur électrique, mais aussi d’un transformateur ou d’une bobine, des isolants pouvant être mis en œuvre dans la maintenance ou la conception de ces moteurs afin d’apporter des améliorations substantielles aux niveaux de la résistance thermique, mécanique et de l’isolation.

La technologie de l’imprégnation-polymérisation est l’une des solutions innovantes qu’on peut développer et l’adapter à différentes applications dans la maintenance, la retro-conception et la conception des machines tournantes.

Il est dès lors nécessaire de comprendre qu’une imprégnation-polymérisation est une étape fondamentale dans la conception ou la maintenance (rebobinage) d’un moteur électrique, d’un transformateur ou d’une bobine. De même, dans certaines opérations d’entretien, une imprégnation-polymérisation est souhaitable pour allonger la durée de vie du matériel.

Les vernis d’imprégnation sont déposés sur les bobinages déjà formés. Leur rôle est d’augmenter la tenue mécanique du bobinage, la dissipation calorifique, la protection par rapport à l’environnement et la tenue diélectrique pour les moyennes et hautes tensions.

Ces travaux de R et D essaient d’apporter des solutions techniques via le développement et l’amélioration du procédé d’imprégnation-polymérisation tant au niveau du vernis d’imprégnation qu’au niveau de la procédure de la mise en ouvre du vernis.

Outre les améliorations techniques, on essai aussi via ces travaux de surmonter une contrainte écologique à savoir des essais avec un vernis sans composantes organiques volatiles jusqu’à présent présentes dans les vernis d’imprégnation de bobinage électrique. La comparaison des résultats obtenus nous permet de solutionner le choix d’un vernis sans COV (Composés Organiques Volatils) tout en préservant et en améliorant les caractéristiques techniques du bobinage.

Les bobinages des moteurs électriques (stators et rotors) et des transformateurs sont obtenus en enroulant des fils de cuivre isolés (émaillés) par une couche de vernis organique dit d’émaillage.

Ces bobines sont ensuite imprégnées d’un vernis d’imprégnation puis polymérisé.

Les principales fonctions de la procédure d’imprégnation polymérisation sont :

La tenue mécanique du bobinage : Il s’agit de tenir les spires du bobinage afin de mieux résister à la force centrifuge et aux vibrations.

Renforcer l’isolation électrique (outre l’isolation par émaillage, …).

Permettre la dissipation de la chaleur produite par effet Joule.

L’objectif de ce projet et d’étudier le choix d’un vernis d’imprégnation pour bobinage électrique moyenne et haute tension avec une émission de matière organique volatile très négligeable toute en assurant des propriétés physicochimiques, mécaniques, thermiques et électriques très intéressantes pour le type d’application recherchée. Une étude du vernis ainsi que du procédé de l’imprégnation polymérisation sera menée dans le but d’évaluer les résultats obtenus et orienter nos recherches vers une amélioration des propriétés du bobinage par imprégnation polymérisation. Le cycle imprégnation polymérisation sera optimisé pour atteindre les objectifs visés par ces travaux.

Les objectifs à atteindre, nécessite des essais expérimentaux bien adaptés afin d’atteindre des performances techniques assurant d’excellentes qualités en tenu mécanique, thermique et diélectrique. Les principales contraintes liées au couple matériau (verni d’imprégnation) procédé (imprégnation - polymérisation) sont des contraintes de compatibilité avec l’émail lors de sa mise en œuvre puis des contraintes mécaniques, environnementales, thermiques et diélectriques pendant la vie du système. Seuls les contrôles des résultats obtenus et la simulation du vieillissement accéléré de prototypes d’essais permet de qualifier la pertinence des résultats obtenus.

Ces travaux de R et D s’inscrivent dans une réflexion plus globale sur la potentialité des vernis écologiques (sans COV (Composés Organiques Volatils)) et leurs utilisations pour l’imprégnation polymérisation des moteurs électriques.

Le choix des vernis d’imprégnation nécessite des essais préalables importants : ils devront en effet résister aux contraintes mécaniques (rotation, vibrations) et thermiques (les températures des moteurs peuvent monter jusqu’à …., et ce pendant quelque …. heures) ; ils devront présenter par ailleurs un bon pouvoir agglomérant. Les vernis peuvent être thixotropes (ne coulant pas), à polymérisation lente, voire même « à l’eau », pour protéger l’environnement, des mélanges – polymères et solvants, d’où l’exigence d’être en adéquation avec les contraintes HSQE. Les imprégnations se font par arrosage, au trempé, ou sous l’alternance vide-pression, ceci nécessite un paramétrage bien maitrisé et optimisé du procédé d’imprégnation polymérisation.

Pour répondre à toutes ces contraintes, l’imprégnant doit avoir des propriétés de pénétration, de résistance mécanique pour résister à la force électrodynamique, de souplesse, de résistance au vieillissement, à la chaleur, aux agressions chimiques mais également avoir une bonne conductibilité thermique et une résistance aux courants de fuite.

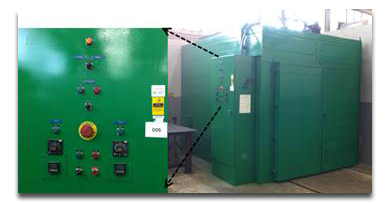

Pour des moteurs électriques basses et hautes tensions l’imprégnation joue un rôle déterminant dans la vie du moteur. Le procédé d'imprégnation est réalisé sous vide et pression (VPI) (cuve à imprégnation sous vide et pression). Ce choix est motivé par le besoin d’optimisation de la procédure expérimentale et par conséquent mieux étudier le vernis sélectionné. Le groupe de pompage intervient dans la mise au vide des bobinages, lors de l'opération de séchage, de l’imprégnation et pour le transfert du vernis par dépression.

Processus de polymérisation : Cycle de cuisson et optimisation

Dans le processus de réalisation d'un moteur électrique, l'opération de polymérisation du vernis est une étape majeure pour la qualité finale des moteurs. Directement complémentaire de l'imprégnation, l’opération de polymérisation assure une fonction de séchage et de cuisson du vernis. Pour conserver les caractéristiques mécaniques et isolantes des vernis, l'opération de polymérisation doit être réalisée sans choc thermique avec une montée en température maitrisée.

La cuisson des composites (vernis) est une opération complexe qui impacte la qualité et les propriétés du vernis, ainsi que le bobinage à imprégner et polymériser. Plusieurs contraintes sont à maîtriser, tout en sachant qu’elles sont aussi fonction des dimensions du bobinage pour lequel on veut étudier le vernis en question.

La polymérisation se déroule dans un four de cuisson par traitement thermique du bobinage terminé. Le cycle de polymérisation dépend de la dimension du bobinage, des temps de chaleur, de la variation de la température dans le four, etc… :

La courbe 10-3 ![]() (

(![]() traduit les mesures obtenues pour la résine à étudier en comparaison avec une résine susceptible d’être remplacée et une résine époxy de référence.

traduit les mesures obtenues pour la résine à étudier en comparaison avec une résine susceptible d’être remplacée et une résine époxy de référence.

Ces pertes par friction dépendent en grande partie du degré de cuisson de la couche de vernis ainsi que de sa structure chimique. Réalisé avec des appareils de contrôle spécifique, le test permet de déterminer les pertes diélectriques en fonction de la température. À partir d'une certaine température, la structure moléculaire est tellement relâchée qu'une augmentation nette du mouvement dipolaire est à remarquer, se traduisant par une forte hausse du facteur de dissipation (le point d'inflexion tangente delta).

Plus le degré de cuisson est élevé, plus le point d'inflexion atteint des températures élevées. Ainsi, le test « tangente delta » est particulièrement approprié pour déterminer rapidement le degré de cuisson d'une isolation au vernis.

Vieillissement combiné température tension. (vieillissement électro-thermique)

Les mécanismes de dégradation sont très souvent fonction d’une association de contraintes de natures différentes (mécaniques, électriques, chimiques, …). Les difficultés d'élaboration d’un modèle de dégradation adapté sont alors très importantes. Expérimentalement, nous étudions le vieillissement combiné sous l’influence de la température et de la tension.

L’étude du vieillissement des isolants électriques consiste à caractériser les propriétés qui évoluent en fonction du temps de vieillissement sous des contraintes données de champ et de température.

Il est donc nécessaire dans un premier temps de définir des conditions de vieillissement représentatives :

En l’absence d’indication concernant la valeur de tension d’essai, une règle habituelle est d’appliquer la formule suivante :

U.essai = 2 x U.nominal + 1000 volts

La plupart des normes spécifient la nature, alternative (50-60 Hz) ou continue de la tension d’essai. Une règle générale est de tester l’échantillon avec une tension d’essai de la même nature que celle qui lui sera appliquée durant son utilisation finale.

Il existe cependant un certain nombre de difficultés techniques qui obligent à déroger à cette règle générale.

L'identification et l'examen des exigences du processus et de la performance pour tout type de moteur électrique, générateur ou transformateur influence directement le choix des matériaux d'isolation, de résine d’imprégnation polymérisation et les techniques de traitement.

Les résines d'imprégnation et de polymérisation de type polyester imide, modifié époxy, sans COV peuvent être avantageusement utilisés dans les systèmes d'isolation correctement conçue pour offrir une protection supérieure contre tous les types de stress rencontrées pendant le service, offrant une fiabilité et des performances améliorées des appareils électriques dans de nombreuses applications.

En outre, avec ce type de résine d’imprégnation les aspects écologiques sont prix en considération et assure une protection tant pour l’environnement que pour le personnel de maintenance.

En perspective, des améliorations du comportement rhéologique du vernis peuvent être étudiées et optimisées pour des applications à la fois basses et hautes tensions.