MTMS, aux Pennes Mirabeau (13) répare vos machines tournantes en PACA et ailleurs...

La variété des machines tournantes, leurs spécificités, et la diversité des défauts engendrant des vibrations sur ces machines constituent la complexité du diagnostic vibroacoustique. La réduction du bruit et des vibrations est devenue un enjeu majeur pour la plupart des industriels.

A l’état actuel des avancées technologiques, les moyens et les outils de contrôle vibroacoustique des machines tournantes se résume dans la collecte (acquisition) et l’analyse des données vibroacoustiques.

L'analyse fréquentielle ou temporelle des signaux est en général un moyen performant, mais il ne suffit pas toujours à identifier les causes précises du bruit dans la mesure où plusieurs phénomènes ont souvent lieu à la même fréquence et/ou au même instant.

Les méthodes actuelles d’identification du contenu du spectre vibroacoustique reposent généralement sur l’utilisation de signatures de références pour comparer des phénomènes vibroacoustiques et déterminer l’origine du bruit.

En pratique, les signatures vibratoires mesurées à l‘aide de capteurs de vibration contiennent plusieurs composantes qui sont plus ou moins utiles à la caractérisation du signal, et rendent difficile l‘interprétation des résultats issus de ces analyses.

Les recherches actuelles s’appuient sur des méthodes numériques et des méthodes analytiques afin de mieux caractériser et identifier les sources vibroacoustiques. Ces recherches sont en cours de développement et ne sont pas encore au stade d’applications industrielles.

En s’appuyant sur des analyses vibratoires expérimentales avancées, notre société veut développer des méthodes analytiques, numériques et expérimentales pour l’aide au diagnostic, à l’identification et la caractérisation des sources vibroacoustiques.

Les méthodes inverses constituent des voix exploratrices prometteuses pour la maitrise et le contrôle des sources vibroacoustiques. Des recherches orientés vers des applications industrielles sont encours de développement et représentent un secteur d'intérêt scientifique fort et aux retombées pratiques importantes.

Les méthodes numériques, analytiques et expérimentales qu’on veut développer ont pour rôle d’améliorer l’application détection et identification de défauts des machines tournantes.

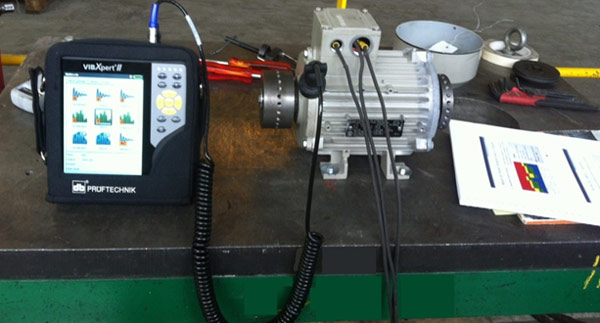

Les développements expérimentaux de mesures vibroacoustiques à l’aide de moyens expérimentaux avancées (Appareil Vibxpert II avec option analyse modale et logiciel Omnitrend), pour la partie numérique nous travaillons sur l’étude comparative modèles / expériences dont l’objectif est d’améliorer les solutions d’aide à la décision pour l’identification et la caractérisation des sources vibroacoustiques.

L’identification et la caractérisation des sources acoustiques ou vibratoires restent encore aujourd’hui un sujet d’importance pour les industriels qui souhaitent pouvoir agir localement sur les structures pour identifier et diminuer un comportement vibro-acoustique gênant. Des méthodes d’identification appartiennent plus largement aux problèmes dits inverses. C’est-à-dire qu’à partir des effets que l’on peut mesurer, on souhaite déterminer les causes ainsi que le contexte dans lequel elles s’expriment.

On distingue dans l’ensemble des techniques d’identification celles qui s’appliquent sur des mesures vibratoires (Méthodes d’identification de sources sollicitant les structures) et celles qui s’appuient sur des mesures acoustiques.

Dans les domaines particuliers des vibrations ou de l’acoustique, le but de ces problèmes inverses est de pouvoir localiser et caractériser des sources de vibration ou de bruit en effectuant, dans le milieu environnant, des mesures du champ de vibrations ou de pression qu’elles engendrent. Pour une étude faite directement sur la structure étudiée, l’accélération est la grandeur généralement utilisée. Pour une étude couplée avec le fluide environnant la structure, les deux informations de pression acoustique et de vitesse des particules d’air peuvent être mesurées.

La caractérisation expérimentale avancée (outils Vibxpert II de pruftechnik, acquis récemment en partie pour l’activité R et D en vibroacoustique : données vibratoires et acoustiques) et l’analyse modale expérimentale serviront d’outils d’optimisation du modèle éléments finis basé sur les champs de pression de déplacement, de vitesse et d’accélération. L’analyse modale nous permet aussi de mieux comprendre le comport ement d’une machine tournante avec ou sans défauts, les données collectées viennent appuyer et orienter le développement numérique réalisé afin d’apporter une amélioration pertinente pour l’aide à l’identification des sources vibroacoustiques.

Pour l’application expérimentale de l’identification des sources vibroacoustique, on se limite à deux types de défauts, balourd et roulement. Le modèle éléments finis risque d’être très limité dans le cas d’un défaut de roulement (problème hautes fréquences).

L’application type qu’on vise à développer à travers ces travaux de recherche et développement est de pouvoir localiser, identifier et optimiser la caractérisation des défauts viboacoustiques (vibration gênantes, bruit sonore, état de la structure, ….) une application encore mal maitrisée dans le domaine de la maintenance et la conception des machines tournantes. A l’état actuel des dernières innovations technologiques, l’identification et la localisation précises des sources vibroacoustiques (Problème indirecte) n’est pas encore maitrisé.

MAVIJE cherche à optimiser le suivi et la maintenance vibratoire des machines tournantes pour sa filiale MTMS (Maintenance et production de prototype : Moteurs électriques, Alternateurs, Réducteurs et Pompes).

Un des enjeux capitaux : les machines tournantes (Groupe Turbo-Alternateur, Pompes, …) avec des investissements financiers importants et un impact majeur sur la disponibilité du parc.

La simulation numérique associée aux essais expérimentaux en laboratoire et in situ pour améliorer la compréhension des phénomènes en vue d’envisager les actions palliatives pour le parc (diagnostic vibratoire).

L’analyse vibratoire est depuis longtemps utilisée dans l’industrie pour le diagnostic des machines. Toute détérioration d’un organe de la machine altère les vibrations produites par cette machine en fonctionnement. Détecter ces modifications permet donc de surveiller la machine sans avoir à la mettre à l’arrêt. Bien que des méthodes de détection et de diagnostic déjà éprouvées existent pour certains composants, comme les roulements ou les engrenages, de nombreux problèmes n’ont pas encore été résolus et restent des sujets de recherche d’actualité. On peut citer les problèmes posés par le mélange des vibrations de plusieurs organes, la détection précoce, l’évaluation de la gravité des défauts, le pronostic et la surveillance en régime variable. On s’intéresse plus particulièrement au problème que pose le mélange de vibrations de plusieurs organes. Ceci est un problème majeur pour le diagnostic et la maintenance des machines tournantes.

En tant que réparateur de machines tournantes (moteur asynchrone, courant continu, alternateur, générateur, électroventilateur, motoréducteur, motopompe...), MTMS se doit d'être en mesure de proposer le cas échéant, le remplacement de la machine en défaut par une autre répondant aux besoins et attentes de son client.

Dans cette étude particulière, les résultats recherchés s’appuient sur deux types d’expertises, expérimentales et une méthode numérique prenant en compte une description simplifiée de la configuration étudiée par essais expérimentaux.

La structure étudiée est un moteur électrique (voir caractéristique § réalisation expérimentale) utilisé comme prototype avec différentes configurations de défauts vibratoires. Deux types de défauts et Quatre configurations ont été retenus pour mener à bien cette étude vibroacoustique :

Le choix des deux types de défauts (balourd et roulement) est un choix stratégique pour la maintenance et la conception des machines tournantes.

Les essais réalisés dans le cadre de ces 4 configurations seront couplés à des essais d’analyse modale expérimentale et numérique.

L’objectif de notre réalisation expérimentale est d’étudier et de comprendre le comportement d’un défaut vibratoire lorsqu’il s’exprime de manière individuelle ou de manière collective avec d’autres défauts en présence.

L’objectif de ces travaux est d’étudier le comportement dynamique d’une structure simplifié représentative d’un moteur électrique (coque cylindrique avec et sans défauts) afin de comprendre l’influence des différents défauts isolés ou couplés sur le comportement globale de la structure et d’extraire les paramètres nécessaires à la caractérisation, l’identification et la localisation des défauts de balourd et de roulement. L’extraction de modes propres d’un système constitue une étape primordiale et de grande importance dans une analyse vibratoire. Le comportement dynamique d’une machine lors de diverses excitations la sollicitant au cours de son fonctionnement, dépend en effet de ses caractéristiques. Entre autres les fréquences propres et les taux d’amortissement entrent dans la modélisation conduisant à la résolution du problème vibratoire.

L’analyse modale expérimentale se distingue nettement par son caractère non destructif qui représente un intérêt important dans le suivi des défauts vibratoires. Couplée aux mesures vibratoires de type « accélérométrique » et à la modélisation numérique, cette technique orientera l’analyste vers l’identification de paramètres caractérisant chacun des défauts d’origine vibratoire.

MESURES VIBRATOIRES : Modèle Expérimentale

Configurations à étudier :

L’objectif des essais à réaliser est l’identification de sources vibroacoustiques.

Nous allons simuler deux défauts (forces d’excitation), un balourd et un défaut de roulement.

Quatre configurations sont à envisager :

Les mesures à réaliser, sont dans un premier temps en mode globale et spectrale et dans un deuxième temps de type analyse modale expérimentale.

Les données seront enregistrées sur vibxpert ensuite transmises pour traitement sur pc avec le logiciel omnitrend.

Un modèle d’identification de défaut et d’analyse vibroacoustique sera étudié pour étude comparative modèle expériences (équations vibroacoustiques ?).

Ensuite on étudie, quel apport de la modélisation à l’identification des sources vibroacoustiques, une modélisation fondée sur les mesures et l’analyse vibratoire selon le concept : Le choix de l’une ou de l’autre de ces grandeurs joue un rôle important dans la qualité du diagnostic.

L'équipe MTMS s'engage à proposer un devis sous 24h pour les moteurs à exécution standard, sous 48 à 72h pour des demandes spécifiques.

Les grandeurs utilisées : Comme tout mouvement, une vibration peut être étudiée selon trois grandeurs :

Ces grandeurs physiques sont liées entre elles par des relations mathématiques. Ces relations sont simples dans le cas de signaux purement sinusoïdaux.

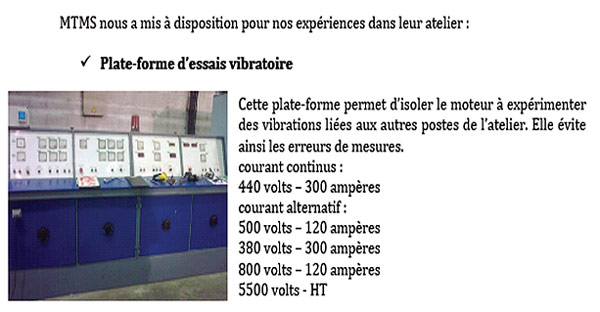

Pour la réalisation des essais vibroacoustique, on dispose d'une plate forme d'essais dont les caractéristiques sont les suivantes :

Machine montée posée sur support, découplée par plots élastiques, non bridée. Les plots sont spécifiques (choisis suivant la masse de chaque machine).

On dispose aussi d’un appareil de PRUFTECHNIK Vibxpert II pour acquérir les mesures. L’appareil fait les calculs nécessaires à la correction du balourd (Equilibrage 1&2 plans).

L’Analyseur numérique effectue la transformée de FOURIER des signaux issus des capteurs au moyen de filtres numériques :

VIBXPERT® Collecteur et Analyseur de données FFT:

Valeurs globales

Analyse FFT, signal temps

Analyse Modale

Paramètres process

Traitement du signal

Base de données roulement

D’autres moyens d’essais, et de dimensionnement et de conception sont aussi disponibles dans l’entreprise.

Essais Expérimentaux :

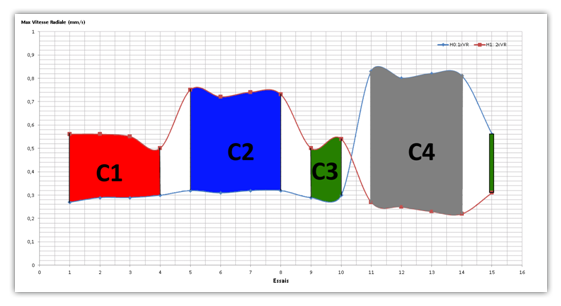

C1 : Balourd + Roulement

C2 : Roulement Seul

C3 : Sans défauts (Balourd résiduel)

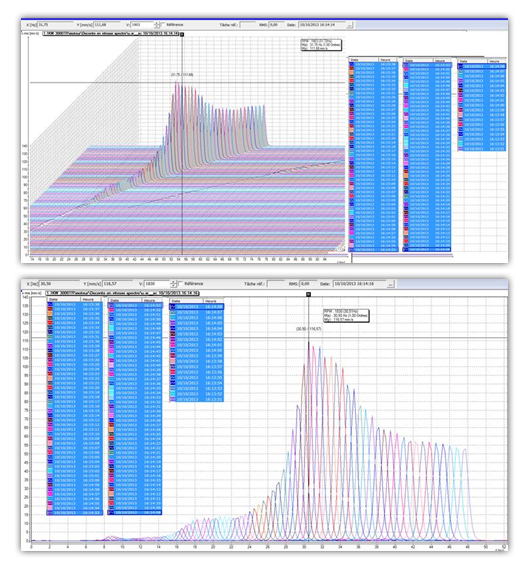

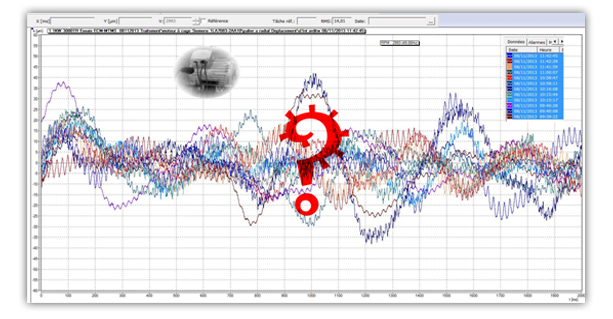

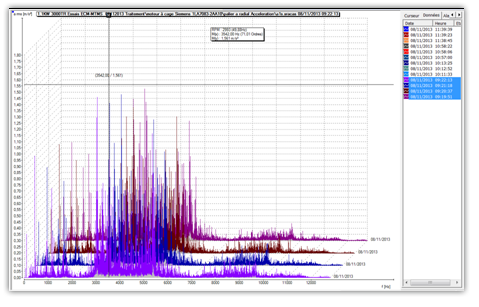

Evolution temporelle du déplacement radial

Les sources d’excitation vibratoires dans les machines tournantes peuvent être classées en différentes catégories :

Les phénomènes à l’origine des vibrations dépendent de la constitution de la machine et de ses paramètres de fonctionnement. Les plus courants (balourd, dégradation de roulement) sont étudiés à travers les différentes configurations expérimentales, ainsi que leurs manifestations typologiques afin de permettre leur identification et leur suivi dans le cadre d’un programme de maintenance ou de conception industriel.

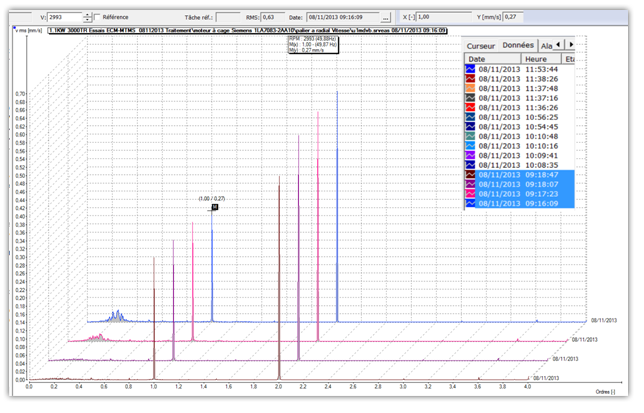

A travers les mesures réalisées (évolution temporelle des grandeurs physiques représentatives de l’état de santé du moteur électrique étudié, nous rendons compte de la complexité du traitement et d’interprétation des signaux collectés par le vibxpert en particulier quand il s’agit de signaux en présence de plusieurs défauts (balourd + roulement).

On s’intéresse à la particularité de chaque configuration et voir comment s’exprime chaque défaut de manière singulière ou de manière collective.

C1 : Défaut de Balourd avec défaut de Roulement

Mesures en radiale

Pour créer un défaut de balourd, une vis à été rajouté sur l’arbre de sortie du moteur. Le poids du balourd qui a été ajouté est de 14gr.

On mesure durant l’expérience la vitesse du moteur qui est de 2993 tours/minute. Dans un souci de précision, nous avons à chaque fois effectuée plusieurs mesures. Le positionnement du capteur pour les mesures en radial : On observe sur la photo en noir le capteur aimanté fixé en position radiale sur le moteur.

Selon la figure ci-dessus on remarque l'expression du defaut de balourd nettement avec H0 (C4), la configuration C1 (balourd + roulement), repartition de l'amplitude sur les deucx vibrations H0 et H1, le defaut de roulement seul amene l'amplititude maximum sur la vibration H1 (C2) enfin le moteur sans defaut se distingue par un balour residuel suivant H0 et H1.